板金事業

01設計

設計依頼のある製品は、設計仕様書により設計を開始し、出来上がった図面は、顧客の承認を受けて、製造のため次の「図面展開」へ送られます。

設計依頼のある製品は、設計仕様書により設計を開始します。

02図面展開・プログラム

新規品や改版品については、板金加工用に展開した図面を作成します。図面ができた製品は、ブランク加工マシン及び曲げ加工マシンの加工プログラムデータを作成します。

新規品や改版品については、板金加工用に展開した図面を作成します。

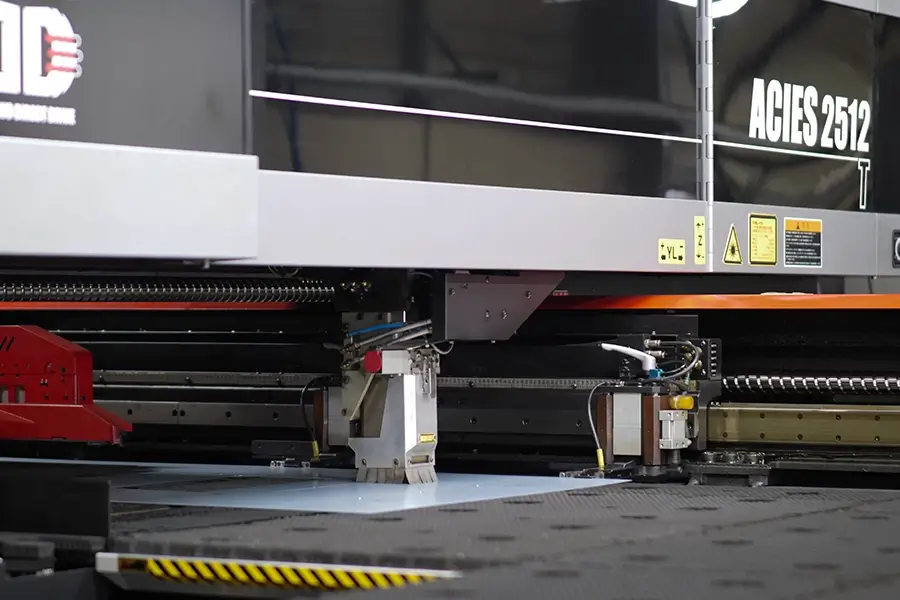

03ブランク(切断)

板材から部品を切断していきます。

弊社では、複合機1台、レーザー1台、タレットパンチプレス2台のブランクマシンを所有しています。

弊社のレーザーの加工条件は、焦げ跡の少ない高品質な切断条件となっています。

タレットパンチプレス、レーザー加工機、複合機などのマシンを使用して、板材から部品を切断していきます。

04曲げ

切断した部品を曲げて立体化していきます。

弊社では、14台のベンディングマシンを所有しています。

3次元データ(Dr.ABE-BEND)の活用と、より精度の出やすいコインニング曲げを多用することで、曲げ加工の高品質化を追求しています。

ベンディングマシンを使用して、切断した部品を曲げて立体化していきます。

05溶接

板金最終工程として、スポット溶接、Tig溶接、半自動溶接、ファイバー溶接、スタッド溶接などで各部品を接合させていきます。

スポット溶接、Tig溶接、半自動溶接、ファイバー溶接、スタッド溶接などで各部品を接合させていきます。

板金主要設備

板金設備

| 設備 | 型式 | メーカー | 性能 | 台数 | 総数 |

|---|---|---|---|---|---|

| タレットパンチプレス | ACIES2512T | アマダ | 30ton 出力4kW 1270mm×2550mm 8棚 TK | 1 | 3 |

| COMA5672 | アマダ | 50ton 1550mm×3300mm マニプレーター | 1 | ||

| EM255NT | アマダ | 1 | |||

| レーザー加工機 | ML2512HVⅡ | 三菱電機 | 出力4kW 2440mm×1220mm | 1 | |

| NCタッパー | CTS900NT | アマダ | M2.6~M5 | 1 | 2 |

| CTS900 | アマダ | M2.6~M5 | 1 | ||

| プレスブレーキ | HG1303 | アマダ | 130ton 曲げ長さ3000mm,自動追従装置、角度センサー | 2 | 15 |

| EG6013T | アマダ | 60ton 曲げ長さ1300mm 角度センサー | 1 | ||

| HDS8025NT | アマダ | 80ton 曲げ長さ2502mm | 2 | ||

| その他 | アマダ | 35~125ton 曲げ長さ1250~3000 | 10 | ||

| 溶接設備 | FLW3000ENSIS | アマダ | ファイバーレーザー溶接ロボット | 1 | |

| AVP300他 | ダイヘン 他 | Tig溶接機 | 5 | ||

| YD350GR3他 | ダイヘン 他 | 半自動溶接機 | 5 | ||

| YR500SB2 他 | ナショナル 他 | スポット溶接機 | 4 | ||

| GANMAN1000 他 | アマダ | NCスタット溶接機 | 3 | ||

| V-5A | オリジン電機 | プロジェクション溶接機 | 2 | ||

| ヘガープレス618 | ユーロテック | カシメ機 | 1 | ||

| レーザー測定器 | LQC1200 | Virtek | 1220×1220 スキャニング精度±0.05mm | 1 |

ソフトウェア

| 設備 | 型式 | メーカー | 性能 | 台数 |

|---|---|---|---|---|

| 生産管理システム | BTS | MSI | パソコン23台によるリアルタイム進捗 | 1 |

| CADCAM | SOLIDWORKS | SOLIDWORKS | 設計用 3次元CAD | 1 |

| AutoCAD | AUTODESK | 設計用 3次元CAD | 1 | |

| SheetWorks 他 | アマダ 他 | 設計・展開用 3次元板金CAD | 3 | |

| 自動プログラミング装置 | AP100 | アマダ | 2次元CAD/CAM | 4 |

| CADMAC | CADMAC | 2次元CAD/CAM | 1 | |

| Dr.ABE_Bend | アマダ | 曲げデータ作成全自動CAM | 1 |

塗装工程

01塗装前処理

塗装工程では、最初に処理槽で洗浄します。

処理液の①温度管理 ②濃度管理(ph)管理 ③浸漬時間管理を徹底し、材質ごとに最適な塗装前処理を施します。

塗装工程では、最初に処理槽で洗浄します。

02パテ・マスキング

サンディング

板金工程で発生する凹凸を平滑な面に仕上げるために、パテ処理、サンディング処理を実施します。

また、塗らない箇所へのマスキング作業も本塗り前に実施します。

板金工程で発生する凹凸を平滑な面に仕上げるために、パテ処理、サンディング処理を実施します。

03本塗り

本塗り前に、素地の耐食性向上・膜厚の付着性向上のためにプライマー処理を実施します。

本塗り作業では、より高品質な仕上がりにするために平置き塗装を採用しています。液ダレがないため、膜厚が均一でムラのない塗装仕上がりとなります。

本塗り作業では、より高品質な仕上がりにするために平置き塗装を採用しています。

液ダレがないため、膜厚が均一でムラのない塗装仕上がりとなります。

04シルク・検査

弊社では、シルクスクリーン印刷も対応可能です。

シルクスクリーン印刷はオフセット印刷よりも対候性に優れ、高級感のある仕上がりとなります。

全ての塗装工程が終わった製品は、膜厚計・色差計・色見本板を使用して品質検査を実施致します。

弊社では、シルクスクリーン印刷も対応可能です。

全ての塗装工程が終わった製品は、膜厚計・色差計・色見本板を使用して品質検査を実施致します。

塗装主要設備

塗装設備

| 設備 | 型式 | 性能 | 台数 |

|---|---|---|---|

| 塗装前処理 | パーカー処理設備 | W=1450 L=2500 H=2000 8槽自動温度制御方式 | 1 |

| 塗装ブース | TKS-DB | W=5m 前処理用ブース | 2 |

| PLB-6S 他 | W=5m 塗装ブース | 7 | |

| 乾燥設備 | トンネル式熱風焼付乾燥装置 | W=1500 H=1500 L=32m | 1 |

| 遠赤外線照射コンベア | W=1000 H=250 | 1 | |

| 定置式熱風乾燥装置 | W=3100 H=2300 L=2400 他 | 5 | |

| 計測器 | GTR-2000Ⅲ | 膜厚測定器(塗装、メッキ) | 4 |

組立工程・出荷検査

01ネジ締め・リベット

塗装から来た本体や、メッキ品、購入品等をネジやリベットで組み立てていきます。

板金の精度や塗装の膜厚管理が徹底されていると、組立作業の負荷が大きく軽減されるため、弊社では組立作業を常に意識した板金加工・塗装処理を実施しています。

塗装から来た本体や、メッキ品、購入品等をネジやリベットで組み立てていきます。

02出荷検査

出荷前に全ての製品を検査致します。

尚、弊社では出荷検査以外にも、作業者による自己検査・工程検査員による工程検査を実施しており、全ての検査で記録管理を徹底しています。

出荷前に全ての製品を検査致します。

03梱包・出荷

弊社では、開梱作業レス・ゴミレスとなる無梱包での納品を積極的に推奨しています。

出荷は地元運送会社と提携し、定期便やチャーター便での発送を行っています。

弊社では、開梱作業レス・ゴミレスとなる無梱包での納品を積極的に推奨しています。

出荷は地元運送会社と提携し、定期便やチャーター便での発送を行っています。