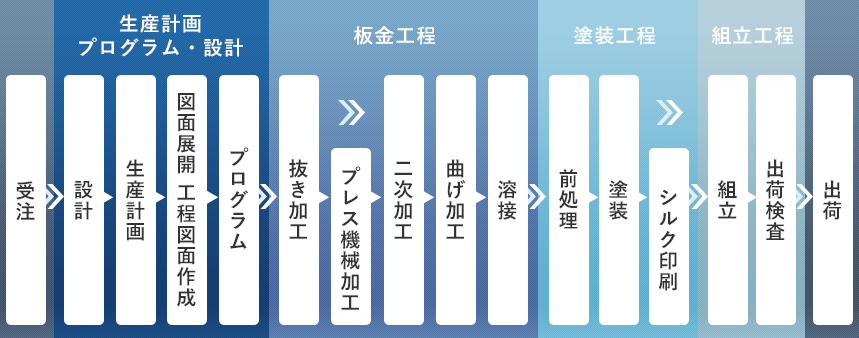

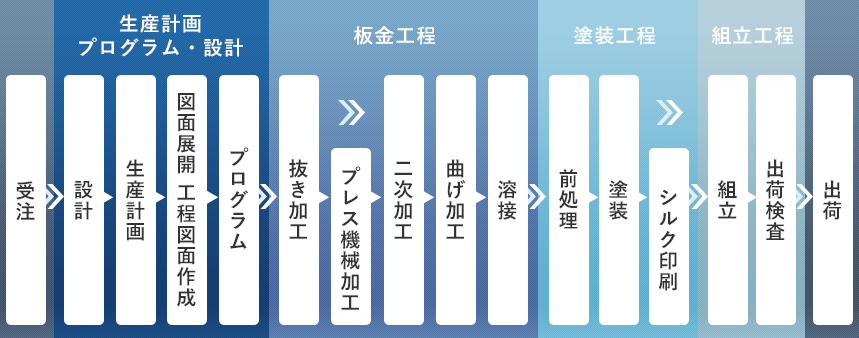

生産体制

生産体制

生産体制は、次の工程により構成されています。

設計・板金・塗装・組立までの一貫した生産システムが安定した高品質を生み出します。

受注

本社及び山形営業から発注書及び図面が工場に送られます。

生産計画 プログラム・設計

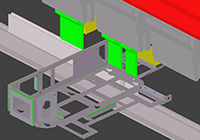

設計

設計依頼のある製品は、設計仕様書により設計を開始し、出来上がった図面は、

顧客の承認を受けて、製造のため次の「図面展開」へ送られます。

生産計画

将来の工程負荷を確認しながら投入計画を作成します。

生産計画は、生産管理ソフトにすべて入力され、現場での

バーコード処理により進捗管理、出荷管理を行っています。

図面展開・工程図面作成

新規品や改版品については、生産技術で製造(抜き加工、曲げ加工、スポット溶接)のために図面の展開や工程図面を作成します。

板金加工のノウハウがこの工程には詰められています。

プログラム

投入計画に従い、各部品の抜き型を鋼板材に割り付け、金型を設定します。

作られたデータは、社内LANを通じて抜き加工(レーザー、NCTパンチプレス)及び曲げ加工(プレスブレーキ)のデータとして送られます。

板金工程

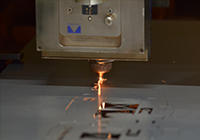

抜き加工(NTC・レーザー)

プログラムされたデータに従い、板材から部品を型抜きしていきます。

抜いた後、NCTパンチプレス品については、周囲のバリ(金型の抜き跡)をヤスリ等で滑らかにします。

レーザー加工では、弊社オリジナルの特殊な切断条件を使用することで、

焦げ跡の少ない高品質な切断を実現させております。

プレス機械加工

一部の製品では、フライス盤、メタルソー、プレス機などを使って機械加工・プレス加工も行います。

二次加工(タップ・バーリング・皿モミ・カシメ等)

抜いた部品にネジ穴(タップ)加工をします。

その他にバーリングという薄板にネジ穴を立てるための加工やさらに周辺部を滑らかにするための加工を行います。

雌ネジを板にプレスで押し込むカシメ加工もこの工程で行います。

曲げ加工

板を組み立てるための形状に曲げる工程です。

曲げの3次元データソフト(Dr.ABE-BEND)の活用と、より精度の出やすい

コインニング曲げ加工を多く採用することで、曲げ加工の高品質化を

追求しています。

溶接(スポット・スタッド・TIG・半自動)

板金最終工程として、部品の取り付けやネジ止め以外の筐体を

組み立てるために、スポット溶接、Tig溶接、半自動溶接などを行います。

また、雄ネジを電着溶接するスタッド溶接もこの工程で行います。

塗装工程

前処理(脱脂・化成皮膜・パテ処理・マスキング)

板金作業は、潤滑油を多量に使うためそのままでは塗装できません。

前処理工程では、その油分をとる脱脂作業と、マスキングや板金時のキズや加工跡を消すためパテ塗り作業を行います。

塗装(プライマー・本塗装)

塗装は、先ず、塗料の接着をよくするためにプライマーという溶剤を下塗りとして塗布します。

乾燥炉での乾燥または自然乾燥後、本塗装を行います。当社は平置きでの手塗り作業をしています。

機械塗りは、両面を一度に塗れるので大量ものには向いていますが、少量生産品は塗料が個々に違うため、どうしても手作業が必要となります。

当社の塗装品質が高く評価されている理由の一つにこの平置き塗装があります。

シルク印刷

シルクスクリーンにより塗装された面に会社のロゴやスイッチ文字等を印刷します。

組立工程

組立

塗装から来た本体や、メッキ品、購入品等をネジやリベットで組み立てていきます。

ほとんどは、客先で内臓品を入れればよいところまで組み立てますが、部品での発送も行っています。

発送時の梱包を最小限にするため、再利用できる輸送資材やコンテナを使用する方法もとっています。

出荷検査

出荷検査は全ての製品について行います。

特に新規製品は全品検査を実施しています。

品質体制に関しては、詳しくはこちらをご参照ください。

出荷

山形県内は自社便を使用。県外は地元運送会社と提携し、週に2回の定期運送の他に、チャーター便での発送を行っています。急ぎのものや小物は宅急便なども使います。

使用する運送会社のトラックはすべてエアサス車を使用し、製品の長距離搬送中の破損等を防止しています。